STRUTTURA PRINCIPALE INTERNA

La struttura principale interna, può essere realizzata in molti modi, ma essenzialmente, tutte le varie tipologie, possono essere racchiuse in “2” semplici, categorie:

- Di tipo Fissa. Vincolata in modo permanente all’autotelaio, come quelle impiegate sui camper.

- Estraibile. Che non richiede particolari interventi strutturali o modifiche permanenti all’autoveicolo.

PREMESSA

Il codice della strada, “consiglia”, (si fa per dire), di non vincolare nessuna struttura aggiuntiva, in modo permanente all’autoveicolo. E’ necessario altrimenti, procedere “obbligatoriamente”, ad una nuova omologazione.

Tra un attimo, vedremo come procedere, ma vista la complessità dell’argomento che andremo a trattare, ti consiglio, se non lo hai ancora fatto, la lettura dell’articolo: “Come realizzare un piano di lavoro“. Per soddisfare pienamente tutte le tue esigenze, è infatti fondamentale, analizzare ogni singolo aspetto già in fase progettuale.

STRUTTURA DI TIPO FISSA

Come accennato in precedenza, rendere solidale al veicolo, l’intero arredamento interno, è in generale, “sconsigliato“, o meglio, “assolutamente vietato“.

In oltre, la missione di questo blog, è quella di darti la possibilità di realizzare un tuo veicolo ricreazionale, particolare. Una sorta di “2 in 1“. Per questo motivo quindi, è mia intenzione fornirti tutti i mezzi necessari, per la camperizzazione del tuo autoveicolo, ma senza che tu perda le caratteristiche, di un mezzo nato come tale. Non ti preoccupare però, perché per completezza, ti mostrerò tutte le varie tipologie a tua disposizione. Qui sotto, ad esempio, un lavoro di tipo fisso, eseguito davvero molto bene, ma che, di fatto, rende il mezzo inutilizzabile come una normale automobile.

Anche in questo secondo video, puoi notare un lavoro veramente ottimo. Seppur micro, però, anche in questo caso, se la tipologia della struttura interna, non è di tipo estraibile, siamo comunque in presenza di un camper puro, a tutti gli effetti. Se non sai che cosa è un camper puro, nell’articolo: “quale auto scegliere“, descrivo tutte le tipologie di veicoli ricreazionali e quali sono, le vetture che meglio si prestano, alla camperizzazione.

Sotto, ancora un altro esempio, ma, che rispetto ai precedenti, più si avvicina, alla mia idea di “miniautocamper“. Un ottima realizzazione, che consente contemporaneamente un uso bivalente, dell’autoveicolo. Se tutti gli elementi, fossero anche facilmente amovibili, senza lasciare traccia, questo, sarebbe un mezzo decisamente ideale.

A seguito di questi esempi, adesso ti mostro, quindi, tutti i metodi utilizzabili, per la realizzazione di una struttura interna ideale, che ti consentirà di dar vita al tuo personale veicolo ricreazionale, senza perderne le caratteristiche originali. Vediamo pertanto, le opzioni riguardanti la “tipologia estraibile“. Naturalmente, quelle “fisse“, osserveranno le stesse regole costruttive. L’unica variazione sarà relativa ai sistemi di fissaggio.

STRUTTURA DI TIPO ESTRAIBILE

La struttura estraibile, può essere di “3” tipologie:

- Monoblocco.

- Modulare.

- Ibrida.

STRUTTURA MONOBLOCCO

La struttura principale interna monoblocco, altro non è, che una serie di elementi, che costituiscono un unico sistema portante. Solidali all’autoveicolo, ma facilmente e “completamente amovibili“. Offre le stesse caratteristiche di un allestimento convenzionale di tipo fisso, ma la capacità di essere rimosso velocemente, ti consente di rimanere in regola con la legge, al “100%“. E’ di fatto, considerata come un normale “bagaglio“, purché non preveda, nessuna modifica permanente, all’autoveicolo.

STRUTTURA MODULARE

Una variante della struttura interna estraibile, è la tipologia modulare. Offre più opportunità e possibilità di utilizzo ed è sicuramente più facile da installare e rimuovere. E’ costituita da moduli diversi, che si assemblano l’uno con l’altro. Elementi, che posizionati nel giusto modo, permettono volendo, di passare dalla conformazione “giorno” a quella “notte“, molto velocemente.

Qui sotto, un semplice esempio.

STRUTTURA IBRIDA

Naturalmente, in fase progettuale, puoi optare per una struttura ibrida. Ovvero, costituita da più sezioni autonome, da realizzare separatamente. Quelle meno ingombranti e poco visibili, che non compromettono l’uso tradizionale dell’auto, eventualmente, solidali al mezzo. Tutte le altre, organizzate in singoli moduli estraibili. Una struttura di questa tipologia, oltretutto, ti consente di dividere il progetto in più riprese. Evitando di generare un lungo periodo di “fermo“, altrimenti necessario, per una camperizzazione, monoblocco.

Il mio consiglio quindi, dopo averti mostrato tutte le opzioni a tua disposizione, è il seguente:

“Preferisci sempre una struttura interna estraibile. Possibilmente di tipo ibrida.”

Così facendo, sarai in regola con le normative, o quasi. Potrai realizzarla a più riprese e questo ti garantirà in oltre, un maggior numero di opzioni. Ad esempio, l’opportunità, di usare alcuni moduli, eventualmente anche a terra, all’esterno dell’auto, durante gli stazionamenti.

LA SCELTA DEI MATERIALI

Indipendentemente dal tipo di struttura interna che deciderai di utilizzare, per il tuo progetto, hai una discreta scelta di materiali tra cui scegliere. Di seguito, ti mostro i pregi e i difetti, di quelli che secondo me, meglio si prestano, a questa particolare tipologia di interventi. Puoi optare, per un unico prodotto portante, oppure, in alternativa, effettuare un’intelaiatura, sulla quale, successivamente, applicare pannelli di diverso materiale e caratteristiche. Pertanto, in funzione delle tue decisioni, possiamo suddividere questi elementi in “2” categorie principali:

- Auto-portanti.

- Con telaio di supporto.

AUTO-PORTANTI

Quelli maggiormente impiegati sono:

- Legno e suoi derivati.

- Vetroresina (VTR).

LEGNO E DERIVATI

Per realizzare una struttura di tipo portante, il legno, è sicuramente il materiale più idoneo e versatile. E’ il più delle volte, la scelta migliore, soprattutto per chi si affaccia per la prima volta, a questa particolare tipologia di interventi. E’ infatti, un materiale relativamente semplice da lavorare. Consente di risolvere eventuali errori di lavorazione, in modo estremamente facile. In oltre, è duraturo nel tempo. E’ di buona reperibilità, ed è più economico, soprattutto se paragonato agli altri prodotti, che vedremo fra poco.

Di seguito, alcune tipologie, di quelli che meglio si prestano, alla realizzazione del tuo progetto:

Il “legno massello“, è facilmente modellabile e consente un discreto margine di errore, durante la fase di lavorazione. Per contro però, risente molto dell’umidità, per questo motivo quindi, è soggetto al fenomeno della deformazione, anche se in modo modesto. Per evitare questo tipo di inconveniente, dovrai trattarlo con prodotti specifici. Personalmente non è un materiale che utilizzo frequentemente, anche perchè, lo spessore di base, è di ben “18mm“. A mio avviso, sottrae troppo spazio, al nostro già piccolo “Habitat“.

Il “multistrato“, invece, è un materiale che a parità di spessore, è molto più resistente del precedente. E’ infatti, formato da più strati di legno incollati fra di loro, disposti in modo da incrociare la disposizione delle fibre. Questo procedimento, rende il prodotto finito, estremamente solido. Per questo motivo, gli spessori utili, sono nell’ordine dei “millimetri“. Può essere realizzato con diverse tipologie di legno. Quelle più interessanti sono: abete, il più economico e okumè, o okòume, totalmente idrorepellente, ma di spessore leggermente più elevato.

I “pannelli MDF“, invece, sono dei derivati a base di legno. In particolare, sono composti da fibre di legno, appunto, incollate o resinate tra loro. Hanno un costo decisamente più basso dei precedenti e godono in oltre, anche di buone proprietà, termo-acustiche. Gli spessori disponibili, come puoi vedere qui sotto, partono dai “4 mm“. Il peso, a parità di superficie, risulta leggermente superiore rispetto ai materiali multistrato. In oltre a livello superficiale, non sono particolarmente ben “rifiniti“, dovrai come per i precedenti, quindi, preventivare, l’impiego di altro materiale, per un eventuale rivestimento o rifinitura. Magari, anche una successiva verniciatura.

Di seguito “3” esempi di prodotti, che puoi acquistare, semplicemente, cliccando, sulle rispettive immagini.

VETRORESINA (VTR)

Se cerchi un materiale adatto, alla realizzazione di un “allestimento definitivo“, la vetroresina, rappresenta sicuramente la scelta migliore. Essa, ti consente infatti, di realizzare un arredamento originale con una qualità costruttiva professionale, ed è praticamente indistruttibile.

E’ infatti, a parità di spessore, molto robusta. Non hai nessun vincolo di forma e dimensioni. Ti permette di copiare qualunque tipologia di superficie, ottimizzando tutti gli spazi, anche il più piccolo. Per contro però, i tempi di progettazione e lavorazione, sono estremamente lunghi. Anche i costi, sono decisamente, altrettanto elevati.

Per tutti i dettagli, o solamente per avere un idea, sulla complessità dell’intero processo, guarda come ho realizzato: “il cofano in vetroresina“, per il mio personale miniautocamper.

Possono esserti di aiuto anche gli articoli che trovi nella categoria: “il mio mini auto camper“, riguardanti il tetto sollevabile. Il rivestimento finale, è stato realizzato proprio con la VTR.

Tutti i materiali elencati fino ad ora, sono ottimi, soprattutto per la realizzazione di minicamper ad uso personale. E’ anche vero però, che ognuno di noi, è diverso dall’altro. E’ altrettanto vero, che abbiamo esperienze e capacità, diverse gli uni dagli altri. Non saranno uguali, nemmeno le attrezzature specifiche a nostra disposizione. Anche le disponibilità in termini di tempo e denaro, possono diversificare estremamente, da persona a persona. Ognuno di noi, in fine, ha esigenze diverse, che il più delle volte, cambiano, anche durante la fase di realizzazione del progetto.

Quindi, per tutta questa serie di motivi, capirai, che è fondamentale per me e di conseguenza, anche per te, “semplificare“, eliminando tutti i possibili “punti critici“, al fine di ottimizzare e velocizzare, l’intero processo costruttivo.

In particolare, dobbiamo concentrare la nostra attenzione sui seguenti argomenti:

- Riduzione dei tempi di realizzazione e finitura.

- Numero di utensili e attrezzature specifiche, impiegate.

- Semplificare, l’attuazione di modifiche rilevanti, a progetto avviato.

- Ampliare il più possibile, l’impiego di diversi materiali di finitura.

- Semplificare, un eventuale processo di riadattamento, della struttura interna, su un altro autoveicolo.

Se hai letto l’articolo: “Chi sono“, saprai sicuramente, che ho sempre amato le costruzioni, fin da bambino. L’idea di creare “facilmente“, un oggetto perfetto, secondo le mie specifiche necessità, mi ha sempre affascinato e gratificato.

“Quindi, perchè non applicare la stessa semplice procedura, per allestire qualunque tipologia di autoveicolo?”

La mia missione, con questo blog, è quella di aiutarti nei tuoi progetti, portandoti a conoscenza delle varie metodologie. Offrirti, soluzioni semplici ed efficaci, che tu stesso puoi replicare, con il minor sforzo possibile. Per questo motivo, da ora in poi, vedremo alcuni materiali alternativi, che soddisfano i “5” requisiti descritti poco più in alto. Questi metodi, ti permetteranno di risparmiare molto tempo e soprattutto, ti renderanno la vita, decisamente “più facile“.

Se hai seguito il mio consiglio e hai letto l’articolo segnalato in precedenza su: “come realizzare un piano di lavoro“, tra le altre cose, hai visto che il tempo, è una variabile determinante. Infatti, più il progetto si protrae e maggiore è il rischio che rimanga incompleto. Alle lunghe, in oltre, diminuisce, anche la motivazione e aumentano inevitabilmente i rischi e i costi. Un altro fattore molto importante, riguarda il processo di lavorazione. L’utilizzo del legno e i suoi derivati, ad esempio, così come la vetroresina, richiedono l’impiego di una, “attrezzatura“, specifica, non indifferente e uno spazio di lavoro adeguato. Anche acquisire le giuste tecniche di lavorazione, richiederà da parte tua, l’apporto di molte energie e risorse.

Bene, vediamo adesso, la prima alternativa, a tua disposizione.

STRUTTURA CON TELAIO DI SUPPORTO

Per una struttura con telaio di supporto, le alternative secondo me più interessanti, sono:

- Profili di alluminio con innesti specifici.

- Profili di alluminio a sezione ridotta.

- Strutture modulari con giunti termoplastici.

PROFILI DI ALLUMINIO CON INNESTI SPECIFICI

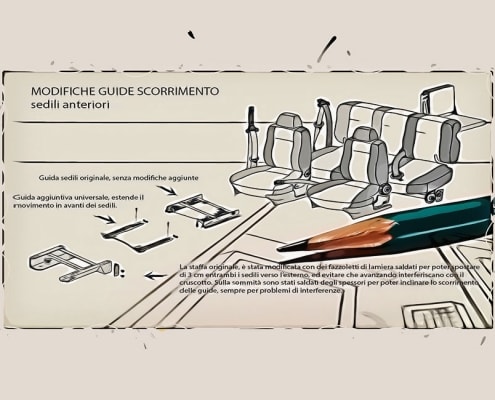

La prima opzione che ti propongo, ottima per alcune tipologie di installazione, è sicuramente, quella che prevede l’impiego dei profilati di alluminio a sezione quadra “23.5×23.5” mm e i relativi giunti specifici. Sono componibili, resistenti, moderni e all’occorrenza riadattabili su qualunque altro autoveicolo, con pochi semplici interventi. Puoi trovarli nei centri di bricolage, di varie marche, ma tutti, con caratteristiche molto simili. Per realizzare i telai del “mio tetto sollevabile“, io, ho utilizzato quelli prodotti dalla ditta, “Alfer“. Davvero ottimi, soprattutto per un uso esterno. A mio avviso però, un po troppo voluminosi, se impiegati all’interno dell’abitacolo. Tra le altre cose, sopportano un carico di lavoro molto elevato, ma sottraggono veramente troppo spazio. Il costo in oltre, naturalmente, è proporzionato alla qualità e alla sostanza. Alla spesa iniziale poi, devi aggiungere quella per i pannelli di rivestimento, i relativi fissaggi e gli accessori. Il prezzo pertanto, diventa “impegnativo“. Ti consiglio però, di dargli comunque un occhiata, prima di prendere le tue decisioni e fare le tue scelte.

Per gli approfondimenti, ti basta cliccare sull’immagine qui sotto.

PROFILI DI ALLUMINIO A SEZIONE RIDOTTA

Quello che ti propongo adesso, è molto simile al precedente, ma offre delle caratteristiche davvero uniche. Prima fra tutte, le dimensioni contenute, che lo rendono un prodotto sicuramente più adatto, ai volumi interni ridotti, dei nostri automezzi.

La ditta che lo distribuisce è la: “MakerBeam“. Una realtà in costante evoluzione dal “2009“. Si sposa perfettamente con la mia idea di “costruzione“. Come vedrai fra un attimo, ha molti pregi, ma “2”, in particolare, più determinanti di altri: “semplicità e potenzialità illimitate“. All’occorrenza, volendo, puoi assemblare l’intera intelaiatura, anche direttamente all’interno, del tuo autoveicolo. Infatti, gli ingombri, sono estremamente ridotti. A parte il taglio dei profili, in oltre, non necessità di altre particolari operazioni come: la foratura, la saldatura o l’incollaggio. Il sistema, ti consente di seguire ogni tipologia di superficie, anche la più eterogenea. Ogni pezzo poi, può essere smontato e riadattato altrove, senza soluzione di continuità. Un altra qualità, veramente importante, riguarda l’attrezzatura necessaria per la realizzazione e la posa in opera. Dal progetto al lavoro finito, pannelli a parte, infatti, necessiterai solamente di un seghetto per metalli, due chiavi a tubo ed una a brugola.

Di seguito, un breve riepilogo delle caratteristiche più interessanti:

- Dimensioni ridotte. Utilizzo di profili in alluminio, da “10×10” mm. Lunghezze disponibili da “40” mm, fino a “1500” mm.

- Potenzialità. Giunti omnidirezionali, per adattarsi ad ogni superficie.

- Semplicità e tempi di realizzazione ridotti. Viti e dadi tutti “M3”. “4” utensili, per tutta la fase realizzativa. Disponibili, in oltre, specifici “start kits”, con gli elementi di base, per iniziare subito il tuo progetto.

- Possibilità di personalizzazione elevata. Le scannellature, presenti su tutti i profili, consentono l’impiego di qualunque pannello da “3” mm e non solo.

- Ricomponibili e adattabili su altre superfici. Possono essere modificati velocemente, per essere installati, su qualunque altro autoveicolo.

Dopo averli impiegati, ti posso solamente dire che prezzo a parte, comunque proporzionato alle innumerevoli qualità, hanno un solo grande difetto:

“A lavoro ultimato, immancabilmente, nasce spontanea la voglia, di smontarle, per dar vita immediatamente, ad un nuovo progetto”.

In definitiva, posso affermare, che sono:

“Le costruzioni per i grandi.”

Anche se, non ti nascondo, che perfino un bambino di “8 anni“, mio figlio ne è la prova, con un minimo di apprendistato, può realizzare i suoi progetti, in completa autonomia, velocemente e con estrema facilità.

Di seguito alcuni video dimostrativi.

Ti ho già accennato, anche dell’opportunità di acquistare, uno o più “Start kits“, contenenti una serie di elementi di base. Questi, sono reperibili, anche su anche su “Amazon“, ad un prezzo estremamente conveniente. Se non sai come procedere, nell’articolo: “Fare acquisti su Amazon“, ti spiego, passo passo, come reperire il materiale occorrente, comodamente da casa. Per essere indirizzato alla pagina di acquisto, clicca sulla foto sottostante.

Come descritto in precedenza, questo sistema, presenta delle scannellature da “3” mm. Puoi quindi inserire semplicemente, qualunque pannello dello stesso spessore, direttamente dentro i binari. Le scannellature però, sono fatte in modo tale, da ospitare, anche la testa dei bulloni con passo “M3“. Pertanto, se lo desideri, puoi ancorare stabilmente qualunque altro tipo di materiale. Ti basterà infatti, acquistare i bulloni della giusta lunghezza, in relazione allo spessore del materiale impiegato. Il limite quindi, è solo il tuo gusto personale e la tua immaginazione. Sotto alcuni esempi di: “MDF bianco“, “PVC” e “DEPRON“, dello spessore adatto. Come al solito se vuoi acquistarli, anche in questo caso, ti basta cliccare direttamente sulle rispettive immagini.

STRUTTURE MODULARI CON GIUNTI TERMOPLASTICI

Se il tuo problema principale è la mancanza di tempo, o se hai un età inferiore agli “8 anni“, l’ultimo metodo che ti consiglio, è quello che prevede l’utilizzo dei giunti in materiale termoplastico, della ditta: “Songmics“. Onestamente, è una procedura, che impiego più spesso delle altre, soprattutto, perchè offre infinite possibilità, non richiede attrezzature particolari ed è oltretutto, “estremamente semplice“.

Ho acquistato questi giunti, più che altro per curiosità, poi però, me ne sono immediatamente, innamorato.

“La classica idea semplicemente geniale e al tempo stesso, economica.”

Li ho testati a lungo in condizioni meteo, più che proibitive e i risultati ottenuti, sono sempre stati più che soddisfacenti. In realtà, come puoi vedere nel video che segue, fanno parte di un progetto più vasto, ma onestamente, poco importa.

Quando voglio dar sfogo, a tutta la mia creatività, in “tempi estremamente brevi“, questo è il metodo che preferisco.

Le particolari giunzioni, consentono di utilizzare, qualunque tipologia di pannelli dello spessore di “4 mm“, come quelli che trovi di seguito.

Ti mostro adesso, il mio semplice metodo costruttivo.

Come puoi notare, dopo un primo assemblaggio, che sfrutta l’utilizzo degli incastri, una volta che hai la certezza della disposizione dei singoli elementi, ti consiglio di procedere al fissaggio definitivo. Per farlo, ti basta un qualunque avvitatore e delle semplici “viti auto-foranti“, “m4.2 x 13 mm“.

Nel video, puoi notare in oltre, il metodo per affrancare il secondo rivestimento finale, visibile nell’ultima parte del filmato. Volendo, puoi procedere analogamente, anche sulle rispettive, pareti divisorie. Eventualmente, puoi applicare, delle viti sulla parte esterna, per una presa più sicura e duratura. Naturalmente, con questa tecnica, puoi impiegare più pannelli di diverso materiale e spessore, per ottenere la necessaria resistenza, o il giusto grado di isolamento. Magari, posizionando dei materiali “termo-isolanti“, in abbinamento, a quelli “fono-isolanti“.

DISPOSITIVI DI FISSAGGIO

Come abbiamo visto, la scelta migliore, consiste nel realizzare una struttura di tipo estraibile. Puoi così, essere sempre a norme, con il codice della strada e all’occorrenza, ripristinare l’autoveicolo alle condizioni originali, per una eventuale revisione. Capirai quindi, che i dispositivi di fissaggio sono determinanti, per affrancare tutti gli elementi interni, in modo stabile e sicuro. Essi, al tempo stesso, devono consentirti una veloce rimozione e soprattutto, non lasciare segni troppo evidenti, una volta che la struttura interna, viene rimossa. Devono, essere resistenti, ma al tempo stesso, “mobili entro certi limiti“, per evitare cedimenti, dovuti al cambiamento della temperatura ambiente o alle sollecitazioni meccaniche, in ordine di marcia. E’ necessario anche, riporre una particolare attenzione, al fine di evitare la generazione di vibrazioni e di rumori, sgradevoli. Pensando al peggio, in oltre, devono garantire la massima sicurezza in caso di urto, o ribaltamento. A tal proposito quindi, per ogni elemento dovrai preventivare almeno “3” dispositivi, posizionati secondo uno schema triangolare. Tranquillo, entreremo più avanti nel dettaglio.

Per i motivi appena elencati, ti mostro adesso, i dispositivi di fissaggio, che io normalmente utilizzo per questi scopi. Naturalmente per poter applicare questi sistemi di ritenzione, in fase progettuale, è necessario porre molta attenzione, nella predisposizione dei punti di ancoraggio.

Per qualunque evenienza, quindi, ti consiglio l’acquisto di una “pinza crimpatrice“, per rivetti filettati. Potrai così, creare in qualunque parte dell’autoveicolo, degli ancoraggi estremamente funzionali e praticamente invisibili.

Qui sotto, un video interessante, sul suo funzionamento.

Per ulteriori approfondimenti, nella sezione riguardante “L’attrezzatura“, trovi tutte le informazioni necessarie, per valutare in modo ottimale, un eventuale acquisto. Di seguito quindi, mi limito a consigliarti un paio di prodotti estremamente funzionali e vantaggiosi. Come al solito, se sono di tuo gradimento, clicca sulle rispettive immagini.

Utilizzando il metodo di ancoraggio, che prevede l’impiego dei rivetti filettati, vediamo adesso quali sono, le possibili opzioni a tua disposizione.

Un ottimo sistema, che secondo me, soddisfa tutti i requisiti necessari, è quello che adotta i “tenditori a vite“. In particolar modo, quelli con passo “M4” o “M5“. Sono ideali come dimensioni, se poi, anche in acciaio inox, praticamente indistruttibili.

Qui sotto, come al solito, alcuni esempi:

In commercio, come mostrato di seguito, sono disponibili dei “kit per tiranti“, completi di tutti gli elementi necessari, compresi quelli da impiegare, sui rispettivi punti di ancoraggio. In alternativa, se preferisci, puoi naturalmente acquistare ogni singolo pezzo, separatamente.

Per quanto riguarda le opzioni di montaggio, come puoi vedere nell’immagine qui sotto, è possibile utilizzare diversi materiali, come ad esempio, il cavo metallico, in acciaio inox. In alternativa, il metodo che io preferisco, prevede l’utilizzo di un cordino, ad alta resistenza. Il cordino, ti consente una maggiore flessione e oltre a velocizzare notevolmente il lavoro, ti permette di ridurre anche i costi. Così facendo, in oltre, eviterai di generare i “rumori sgradevoli“, accennati in precedenza, dovuti all’attrito tra i materiali metallici.

Nella gif animata che segue, ti mostro il mio personale metodo di ancoraggio. Utilizza l’opzione, “N°2“, proposta qui sopra.

“E’ un sistema estremamente semplice e veloce.”

E’ in oltre,”molto sicuro“, a patto di avere l’accortezza, di posizionare almeno “3” elementi di ancoraggio, per ogni modulo che installerai. Come ti ho accennato in precedenza, questi elementi, dovranno necessariamente essere posizionati, secondo uno schema triangolare, con i vertici, il più possibile equidistanti.

“Maggiore sarà la superficie del triangolo generato e maggiore sarà il livello di sicurezza.”

MINUTERIA E COMPLEMENTI PER INTERNO

Anche la minuteria usata per l’assemblaggio, ha la sua importanza. Pertanto, oltre ai normali elementi di ferramenta come: cerniere, viti, dadi e bulloni, ti consiglio per quanto possibile, di prendere in considerazione i prodotti “specifici per camper“. Sono infatti, pensati per un uso “mobile” e quindi decisamente più affidabili e duraturi. In particolare, per gli sportelli e per i cassetti del tuo minicamper, ad esempio, l’utilizzo di una normale maniglia, progettata per un uso domestico, non rappresenta la scelta migliore. Oltre a non fornirti nessun tipo di sicurezza in ordine di marcia, urtandola per errore, potrebbe causarti, con ogni probabilità delle spiacevoli conseguenze. Per questo motivo, di seguito ti mostro alcune tipologie di serrature specifiche. I “Push Lock”. Offrono un bloccaggio sicuro e sono caratterizzate da una pratica maniglia a scomparsa. Per i miei progetti, quello che personalmente preferisco, è il “minimale“, modello “N°1“.

Siamo finalmente giunti al termine. Permettimi di ringraziarti per la tua pazienza. Spero di essere riuscito, a fornirti il quadro generale sull’argomento.

Tu avevi già avuto modo, di realizzare degli allestimenti interni per autoveicoli? Si? Allora, per cortesia, aggiornami. Lascia un tuo commento o contattami via email se preferisci. Naturalmente, anche se hai bisogno di eventuali chiarimenti sugli argomenti trattati, non esitare, sono a tua completa disposizione. Ci tengo veramente molto, a sapere, il tuo personale punto di vista.

Ciao, a presto.

Ciao, sono Lucio, Webmaster ed editor di miniautocamper.com. Oltre a lavorare sul campo, mi occupo di consulenza e formazione. Amo sporcarmi le mani per realizzare in team ogni genere di idee, ma non inizio mai nessun lavoro senza avere la certezza di un valido risultato finale. La mia esperienza a Tua completa disposizione per aiutarti a dar vita a ogni tuo progetto.

© 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2022 - miniAutocamper

© 2022 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2024 - miniAutocamper

© 2024 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2023 - miniAutocamper

© 2023 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2023 - miniAutocamper

© 2023 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper

© 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!