IL COFANO IN VETRORESINA

Avendo la necessità di posizionare diversi accessori all’interno del vano motore, ho deciso di sostituire la copertura originale, con un “cofano in vetroresina” debitamente rialzato. Per fare ciò, poiché non avevo a disposizione uno stampo appropriato e non valeva sicuramente la pena crearlo, ho deciso di applicare una particolare tecnica produttiva. Il procedimento che tra poco ti descriverò, in passato mi ha permesso di realizzare diversi elementi e perfino un intero kayak “2” posti, il classico “K2“. Il mio intento pertanto con questo articolo, è proprio di mostrarti la particolare tecnica costruttiva e aiutarti quindi a replicare il mio lavoro anche sul tuo autoveicolo.

LA STRUTTURA PORTANTE

Per realizzare il cofano in vetroresina o qualunque altro manufatto tu desideri, come prima cosa ti consiglio di creare un supporto utilizzando dei “listelli in legno“. Personalmente ho utilizzato quelli “15×15” mm e in alcuni punti ho rinforzato il telaio anche con del compensato da “5” mm. È necessario infatti costruire una sorta di scheletro di dimensioni appropriate, tenendo sempre in considerazione “ingombri” ed “estetica“, sul quale successivamente adagiare poi la fibra di vetro da resinare. Per quanto riguarda il cofano del mio miniautocamper ho deciso di appoggiare l’intera struttura direttamente sul cofano motore originale, nel caso tu decida però di procedere diversamente, assicurati che la struttura che andrai a creare non subisca flessioni al momento di posizionare la resina. A tal proposito anche per irrobustire lo stampo, in una fase successiva ma comunque antecedente alla disposizione del tessuto fibroso ti consiglio di trattare l’intera superficie ricoprendo la struttura con un tessuto in cotone, come un vecchio lenzuolo per esempio, avendo sempre cura di tirarlo adeguatamente e fissarlo poi tramite punti metallici. Una semplice “graffatrice manuale” sarà più che sufficiente. Per terminare infine il tutto, vernicia poi l’intera base creata con della “colla vinilica“. Per mettere in risalto tutti i particolari ed eventuali imperfezioni ti consiglio invece di miscelare al collante un “pigmento colorato“. Io ad esempio in questo caso, come potrai vedere tra un attimo, ho utilizzato il colore verde.

Qui sotto trovi alcuni riferimenti per eventuali acquisti e subito dopo una prima immagine in cui puoi notare lo scheletro che ho costruito e posizionato sul mio autoveicolo, che farà poi da supporto alla fibra di vetro.

Ora che il tuo scheletro di base è terminato, prima di procedere alla stesura della fibra, ricopri l’intera struttura con un telo trasparente in PVC. Oltre a rendere più uniforme la superficie, esso assolve anche la funzione di “antiaderente” per la resina che passerai nelle fasi successive. Esistono in commercio “cere distaccanti” specifiche progettate per l’utilizzo negli stampi che assolvono la stessa funzione, ma necessitano di essere applicate più volte e richiedono molto olio di gomito. L’utilizzo di tali prodotti però per la nostra tipologia di lavorazione è a mio avviso assolutamente poco conveniente e soprattutto del tutto inefficace. Come ti mostrerò in seguito infatti, la tecnica: “telo+PVA” è collaudata e decisamente più economica.

QUALE FIBRA UTILIZZARE?

Dopo aver mascherato tutta la parte anteriore sottostante allo stampo appena costruito mediante l’utilizzo di un telo in PVC, puoi procedere con il posizionamento del primo strato di fibra di vetro.

“Ok! Ma quale usare?”

In commercio esistono “2” grandi famiglie:

- TNT, tessuto non tessuto.

- Tessuti, fibre intrecciate.

Nonostante la materia prima sia sempre la stessa, nei “TNT” le fibre sono disposte in modo casuale con una procedura di realizzazione e confezionamento relativamente semplice e veloce, per questo motivo i TNT costituiscono l’opzione più economica. Hanno infatti, un costo relativamente basso e solitamente vengono venduti nei “kit di riparazione VTR“, in diversi spessori e dimensioni.

I “tessuti” invece, sono decisamente più resistenti, facili da lavorare, da tagliare e da posizionare. Naturalmente queste caratteristiche superiori li rendono però più costosi rispetto ai TNT.

Io per il tuo progetto mi sento di consigliarti i tessuti, soprattutto se è la prima volta che ti avvicini a questo tipo di lavorazioni. Avrai così tra le altre cose, la garanzia di ottenere uno spessore uniforme. Ti basta infatti, sovrapporre in sequenza “4” strati per allontanare ogni tipo di preoccupazione e avere allo stesso tempo la certezza di un lavoro duraturo e resistente.

LA SCELTA DEL TIPO DI RESINA

Anche in questo caso, esistono “2” tipologie di resine adatte a questi impieghi:

Senza addentrarci nelle specifiche chimiche, ti farò un analisi dal punto di vista pratico di entrambe.

La “resina epossidica” è fondamentalmente più “elastica e resistente“. È più raffinata e il più delle volte inodore, infatti non contiene solventi. Consente tempi di lavorazione più lunghi e in linea di massima, ha per contro un prezzo “importante“. La lavorazione impone limiti di temperatura e umidità molto restrittivi e costanti per tutto il ciclo di catalizzazione. Adatta quindi se il lavoro da svolgere avviene in un ambiente chiuso e termoregolato.

La “resina poliestere” è decisamente più economica e più facile da reperire. Puoi facilmente miscelare anche resine poliestere di marche differenti, mentre quelle a base epossidica, possono essere soggette a problemi di incompatibilità. La catalisi, reazione chimica di solidificazione delle resine poliestere avviene molto più rapidamente e quindi i tempi di lavorazione sono decisamente più stretti. Questa tipologia di resina, è caratterizzata da un odore veramente sgradevole e persistente che può durare anche intere settimane. È generalmente più rigida rispetto alla epossidica, quindi richiede spessori leggermente maggiori per conferirgli la giusta resistenza meccanica.

Personalmente dopo averle provate entrambe, per piccoli manufatti e in luoghi chiusi preferisco utilizzare quella epossidica, mentre per elementi di grandi dimensioni trovo più indicata quella a base poliestere, anche per non dover tenere continuamente sotto controllo la temperatura ambiente. Utilizzo prevalentemente la resina poliestere per la convenienza, ma anche e soprattutto per l’alta compatibilità con stucchi, vernici e solventi anche se non strutturati con la stessa base chimica.

LE TECNICHE DI LAVORAZIONE

Esistono varie tecniche costruttive. Quelle più usate sono sostanzialmente “2“:

- Resin Transfer Moulding, (RTM), metodo a stampi chiusi.

- Hand Lay Up, (HLU), metodo a stampi aperti.

La più facile ed economica, soprattutto per piccole quantità è sicuramente la “HLU“.

Come avrai certamente intuito è anche quella da me utilizzata e che nelle prossime righe ti vado appunto a spiegare.

Questo metodo consiste nel depositare la fibra direttamente su uno stampo o un supporto, come nella realizzazione del cofano in vetroresina e impregnarla successivamente con l’apposita resina. Quest’ultima solitamente viene disposta con un “pennello” usa e getta, quindi del tipo economico, o colata anche direttamente sullo stampo stesso. In questo ultimo caso viene poi spianata con una “spatola“. L’HLU è un tipo di lavorazione che ti consente di sovrapporre più strati, anche di materiali differenti e più nobili come ad esempio la fibra di “carbonio“. Con uno stampo liscio e rifinito a tua disposizione, otterrai sicuramente un prodotto con un alto grado di finitura superficiale.

Nel video che segue, puoi vedere tutto il procedimento suddiviso fase per fase. Ti anticipo fin da ora, che la procedura di realizzazione in particolare, prevede l’applicazione nell’ordine di:

- Alcool polivinilico, come distaccante.

- Gelcoat, come prodotto di finitura.

- Fibra e Resina, vetroresina.

Per realizzare il cofano e “il tetto sollevabile“, come già anticipato, non ho usato uno stampo ma un “supporto“. Il procedimento quindi è leggermente diverso da quello che hai appena visto nel video. La diversità, sta tutta nel tempo necessario per raggiungere una buona finitura superficiale. Infatti il prodotto che realizzerai con questa tecnica, dopo una prima lavorazione, è allo stato grezzo. Questo richiederà del tempo extra da dedicare al progetto. L’operazione di finitura però è sicuramente e decisamente più rapida rispetto al tempo impiegato per la costruzione di un ipotetico stampo di tali dimensioni. Ovviamente nel caso in cui tu preveda di realizzare più elementi dello stesso tipo, sarà il caso di valutare attentamente ogni opzione, perché probabilmente potrebbe risultare più vantaggioso anche realizzare lo stampo.

PREMESSA

“Non finirò mai di ripetere che qualunque sia la tipologia di attività o di lavoro che stai per intraprendere al primo posto per importanza devi sempre e comunque considerare il fattore sicurezza.”

Quindi anche in questo caso ancor prima di iniziare, proteggi sempre la tua salute! Se ne fossi sprovvisto acquista immediatamente un “respiratore professionale a doppio filtro” e almeno una confezione di “guanti monouso in nitrile“, da non confondere con quelli in lattice.

“Perché con i prodotti chimici in genere è sempre meglio non scherzare!”

Se vuoi approfondimenti in merito ai dispositivi per la sicurezza, sia personale e sia ambientale nell’articolo: “Strumenti per la sicurezza“, trovi tutte le informazioni necessarie per lavorare con serenità.

LA MIA TECNICA DI LAVORAZIONE

Per ottenere il prodotto finito è necessario suddividere l’intero processo lavorativo in “2” parti distinte e separate. In particolare dovrai realizzare:

- La sezione superiore.

- La sezione inferiore.

LA SEZIONE SUPERIORE

Come prima cosa come ti ho già accennato in precedenza, qualora non lo avessi ancora fatto, ti consiglio di predisporre sotto allo stampo prima del suo posizionamento sulla vettura un telo in PVC a protezione dell’autoveicolo e poi anche un secondo telo dello stesso materiale direttamente sulla “struttura“. Successivamente procurati un normale spruzzatore, o meglio ancora un “nebulizzatore a pressione” come quello che trovi qui sotto e se ancora non hai provveduto acquista anche una confezione di PVA, Alcool polivinilico, come quello visto nel video soprastante e nell’esempio di acquisto posizionato nella pagina, subito prima del filmato.

Indossati i dispositivi di protezione, cospargi con l’ausilio del nebulizzatore”l’alcool polivinilico“, PVA, su tutta la superficie del “supporto” aiutandoti anche con un pennello per raggiungere tutti i punti più difficili. Sii preciso e abbondante perché dovrai dare “una sola” passata, onde evitare il formarsi di grinze. Il PVA è un prodotto solubile in acqua, ma in circa “20” minuti solidifica, diventando resistente a tutti i comuni solventi.

Quando l’alcool sarà solidificato puoi iniziare a predisporre la fibra di vetro.

“Per realizzare un prodotto solido e resistente dovrai applicare “4” strati, di tessuto in fibra di vetro.”

Il materiale che impiegherai per la realizzazione di un pezzo di queste dimensioni è decisamente abbondante, quindi…

“CONSIGLIO N°1: prepara tutti i vari pezzi a misura e in anticipo.”

Per farlo ti basterà usare una normale forbice ben affilata, Ti ricordo inoltre che i tempi di lavorazione della resina poliestere sono molto stretti e lo diventano ancora di più al salire della temperatura ambiente, pertanto…

“CONSIGLIO N°2: tratta esclusivamente sempre piccole aree per volta.”

Disponi con la massima calma il primo strato di fibra sul supporto, posiziona tutti i vari elementi sovrapponendoli leggermente fino a costituire un primo unico strato uniforme. Se necessario fermali in posizione con delle piccole striscioline di “nastro adesivo in fibra di vetro“, come quello che trovi di seguito.

Quando sarai sicuro che lo strato di tessuto fibroso è posizionato e fermato nel modo corretto puoi finalmente iniziare a distendere la prima mano di resina. Per quanto riguarda l’utilizzo e la miscelazione, io di base con la resina poliestere utilizzo una percentuale di catalizzatore pari a “1,5%“, in estate e fino a un “3%” con temperature più rigide. Considera inoltre che il range di temperatura ottimale di lavorazione, è compreso tra i “15” e “30” gradi. Non aumentare comunque la quantità di catalizzatore mai oltre questi valori. Perché velocizzare ulteriormente la catalisi può provocare il fenomeno della cristallizzazione, rendendo la resina irrimediabilmente troppo rigida e di conseguenza anche estremamente fragile. Un uso eccessivo del reagente, porta inoltre un considerevole aumento della temperatura nel processo chimico. Presta pertanto la massima attenzione, perché un calore troppo elevato infatti, può arrivare a generare anche l’autocombustione.

Per mescolare la resina con il suo catalizzatore ti consiglio l’acquisto di una “ciotola flessibile“, riutilizzabile praticamente all’infinito. Fatte le debite proporzioni, mescola il composto fino al raggiungimento di un colore omogeneo, ma non indugiare troppo, il processo di catalisi è veramente rapido. Affrettati a distenderlo sulla fibra. Utilizza il pennello per esercitare una leggera pressione, se necessario picchietta la superficie per evitare il formarsi di eventuali bolle d’aria e assicurati sempre di “impregnare abbondantemente” tutta la superficie.

Puoi posizionare in sequenza tutti gli strati che vuoi, anche tutti e “4“, senza aspettare che la resina catalizzi, ma quando percepisci un “aumento di temperatura“, sappi che il tempo di lavorazione a tua disposizione è praticamente terminato. A quel punto prima di proseguire devi attendere rigorosamente che la parte trattata “asciughi completamente“.

“Se non osservi questa importante regola, la catalisi potrebbe lentissimamente protrarsi a tua insaputa per moltissimo tempo, con il rischio che anche dopo diversi mesi a prodotto finito e verniciato sopraggiungano antiestetiche bolle.”

In condizioni normali, il tempo di asciugatura dipende molto dalla temperatura circostante e in parte anche dal grado di umidità. Come riferimento, tieni presente che con una temperatura ambiente costante prossima ai “25” gradi e con una percentuale di catalizzatore dell’1,5%, il tempo di attesa minimo consigliato è di almeno “45” minuti.

Pertanto anche dopo aver impregnato il quarto e ultimo strato, attendi comunque il completo indurimento e poi però per terminare il lavoro in modo definitivo, dai ancora un’ultima mano di resina per chiudere tutti, o quasi, i pori rimasti. Otterrai così un prodotto decisamente molto resistente.

Per quanto riguarda la pulizia delle attrezzature, ciotola e forbici per esempio, io utilizzo il “diluente nitro“. Riguardo ai pennelli invece, preferisco acquistarne di economici e farne un “monouso“.

SEZIONE INFERIORE

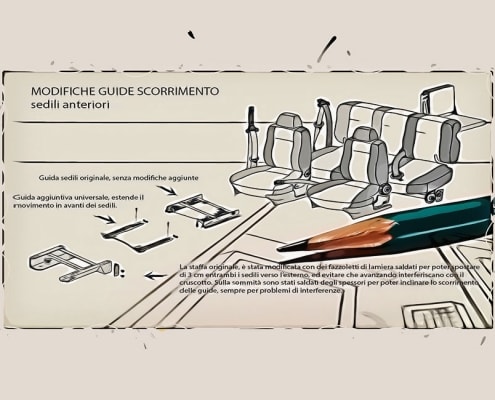

Terminata la parte superiore in VTR, puoi rimuovere il tutto e se non lo avessi già fatto, smontare anche il cofano originale, che utilizzeremo come supporto per la realizzazione della parte inferiore della nostra copia in vetroresina. La procedura per la struttura di base, è la stessa che hai appena utilizzato per la parte superiore, ma questa volta non è necessario creare alcun tipo di supporto, infatti come ho appena esposto sarà lo stesso cofano originale in lamiera a servire da supporto per il nostro scopo.

Ricorda comunque come prima cosa, di indossare tutti i dispositivi di protezione, successivamente posa preventivamente il telo in PVC, spruzza il PVA, posiziona la fibra, impasta la resina e il catalizzatore ecc… Ecc… Come hai già fatto per realizzare la parte superiore.

Quando avrai creato entrambe le due metà, e dopo aver atteso i tempi di asciugatura, puoi iniziare la prima fase di rifinitura.

Dovrai cominciare delineando bene lungo i bordi, con l’ausilio di una “smerigliatrice angolare” e un “disco abrasivo” grana “40/60“.

Quando avrai terminato questa fase e le due parti combaceranno perfettamente Puoi “provvisoriamente“, assemblarle applicando dei piccoli rettangoli equidistanti circa “20” cm di nastro fibroso come quello utilizzato in precedenza. Quando entrambe le parti saranno solidali tra loro potrai posizionare e resinare, questa volta dei piccoli rettangolini di tessuto fibroso in “4” o “5” punti lungo il perimetro, e successivamente resinarli, cosicché una volta asciutti ti consentiranno di movimentare con più tranquillità il cofano, oramai completo delle sue due sezioni. Questa tecnica ti consentirà inoltre, “In caso di errori“, di separare eventualmente nuovamente le due parti in modo semplice e veloce.

Una volta che avrai unito provvisoriamente i due elementi tra di loro, posiziona il cofano sull’autoveicolo, controlla che tutto corrisponda, soprattutto gli attacchi per il fissaggio e se tutto è ok, provvedi alla giunzione permanente “in opera“. Questa ultima procedura è un poco scomoda, ma è l’unico modo che ti consente di avere una garanzia di un risultato ottimale. Infatti evita che il cofano sia sottoposto a qualunque tipo di flessione strutturale fintanto che la resina non sia completamente asciutta.

Per irrobustire il cofano in vetroresina senza appesantirlo troppo, disponi dei “tubi isolanti“, del tipo impiegato negli impianti idraulici. Fissali in posizione come mostrato nelle immagini qui sopra, con il nastro biadesivo e rivestili poi successivamente con la VTR. Avrai così una sorta di travetti portanti molto resistenti e relativamente leggeri.

Successivamente fai i fori in corrispondenza delle staffe di fissaggio e installa le boccole della misura prestabilita. Nel mio caso specifico sono “8” “boccole filettate“. “6“, con foro da “8” mm, per le cerniere e “2“, con foro da “6” mm, per l’installazione dei pistoni a gas che sorreggono in cofano. Prendi tutte le misure direttamente dal cofano originale.

IL SISTEMA DI CHIUSURA

Come meccanismo di blocco non puoi e “non devi“, assolutamente usare l’originale.

“La vetroresina è più flessibile della lamiera, è soggetta a molte più vibrazioni, pertanto mi raccomando non correre rischi inutili!”

Io per il mio cofano in vetroresina ho optato per un meccanismo di chiusura brevettato e testato prodotto dalla ditta: “AeroCatch“, di seguito un breve video dimostrativo e subito dopo il solito riferimento per un eventuale shopping.

Per installare questo sistema di chiusura, prima di creare le sedi sul cofano e posizionare quindi i relativi meccanismi, devi necessariamente valutare dove posizionare i perni di aggancio. Io ho realizzato per l’occasione “2” staffe, che ho poi successivamente vincolato al vano motore su “3” punti, utilizzando i “2” bulloni preesistenti che fissano il parafango, e “1” per il perno di aggancio. Ciò evita eventuali flessioni e non ruba spazio prezioso nel vano motore.

Ai perni presenti nel kit, ho aggiunto un dado e relativo contro dado, per la regolazione della battuta della guarnizione “anti-vibrante“. Un terzo dado e un manicotto filettato, per la regolazione dell’altezza del perno di ancoraggio, del sistema di chiusura.

In foto è visibile anche la staffa “S“, installata e i “3” punti di fissaggio “F“.

RIFINITURA SUPERFICIALE

Una volta che il cofano è terminato, e i relativi attacchi sono fissati e funzionanti, smonta entrambi i dispositivi di blocco e procedi alla prima fase di rifinitura. Per ottenere un risultato ottimale, prima di tutto ti consiglio di:

“Attendere che l’odore di resina sparisca completamente”

Nonostante infatti, al tatto tutto il processo di catalizzazione sembri terminato, ti assicuro che in realtà non è così. Mi è capitato a volte realizzando altri lavori simili in condizioni proibitive che non consentivano di rispettare i tempi di asciugatura che la verniciatura presentasse bolle a causa dei vapori sprigionati dalla resina sottostante anche dopo diversi mesi. Quindi…

“Sii paziente… Molto, paziente.”

Detto ciò, supponendo che la vetroresina sia adesso completamente asciutta vediamo quali sono le “4” fasi di rifinitura superficiale:

- Stuccatura riempitiva

- Levigatura

- Fondo di supporto

- Stuccatura di finitura

STUCCATURA RIEMPITIVA

“Sparito finalmente tutto il cattivo odore… Procediamo.”

Prima di tutto, ti consiglio di dare una passata generale di “stucco poliestere riempitivo” per vetroresina su tutto il cofano. Cerca di stenderlo più uniformemente possibile e di livellare la maggior parte delle imperfezioni.

Anche con lo stucco, come già fatto anche con la resina, ricorda di impastarne sempre un poco per volta e procedere a piccole zone. Per aumentare i tempi di lavorazione puoi anche diluirlo con un “10/15%” di diluente nitro.

LEVIGATURA

La levigatura viste le dimensioni importanti, a meno che tu non voglia essere il prossimo protagonista del film “Karate Kid“, va effettuata necessariamente con una “levigatrice orbitale“.

“Controlla sempre e costantemente lo spessore della vetroresina per evitare fori accidentali!”

Utilizza una carta abrasiva grana “40“, per effettuare una sgrossatura generale e una grana “80” per preparare la base per il fondo.

“RICORDA: fai molta attenzione allo spessore della resina. Forarla, equivale a una elevata perdita di tempo! Decisamente meglio evitare che rifare!”

FONDO DI SUPPORTO

Prima di procedere alla stesura del fondo, “ricontrolla” ancora una volta, attentamente, lo spessore, in varie zone del cofano in vetroresina. Anche se non sono visibili crepe o buchi di alcun genere, durante le fasi di levigatura più spesso di quanto tu possa pensare, capita di assottigliare e indebolire l’intera struttura senza nemmeno rendersene conto. Eventualmente, aggiungi del materiale dalla parte interna, per evitare in seguito di ripetere l’intero procedimento.

Ricorda anche di fare dei controlli incrociati, prendendo tutte le misure e i riferimenti possibili per verificare la simmetria e la proporzione dell’intero cofano motore.

Il “fondo bicomponente poliestere“, è l’ultima fase necessaria prima della verniciatura. Questo procedimento ti consente con tanta pazienza, di raggiungere un livello di finitura simile al “Gelcoat” visto nel video. Soprattutto, ti fornisce la garanzia che la vernice che passerai in seguito abbia il giusto supporto meccanico e pertanto un ottimo ancoraggio.

STUCCATURA DI RIFINITURA

Non ti spaventare e soprattutto non deprimerti. In questa fase infatti, sicuramente dopo aver applicato il fondo noterai imperfezioni che prima non erano visibili. Il suo scopo è proprio questo. Non ti demoralizzare e applica come ultima fase lo “stucco fine“, direttamente sul fondo e ripeti localmente la procedura di levigatura per ogni irregolarità fino ad ottenere il risultato sperato.

I FARI SUPPLEMENTARI

L’estetica è sicuramente molto importante, questo è il momento perfetto per decidere se fare eventuali modifiche, aggiungere possibili prese d’aria o installare ad esempio “2” fari supplementari, come ho fatto io.

Inizialmente non li avevo previsti, ma poi a lavoro ultimato si sono resi necessari a mio avviso, per rendere la vista frontale più morbida e accattivante.

“Valuta attentamente ogni particolare da aggiungere, sempre prima di ultimare, la fase pre verniciatura”

Per valutare quali fossero i fari ideali dal punto di vista estetico, invece che prendere il trapano e fare fori a caso, ho pensato che fosse più conveniente realizzare dei modelli di varie misure e forme, con la carta adesiva. Dopo diverse prove, ho deciso di adottare i fari circolari da “100” mm di diametro.

Se anche tu, deciderai per questo tipo di illuminazione, per ricavare gli alloggiamenti dei fari, ti consiglio di usare, un raccordo idraulico di pvc, da “100” mm di diametro come supporto, dal quale ricavare la tubazione in VTR, dello stesso diametro. Da essa successivamente, potrai poi ottenere i pezzi necessari per l’installazione. Dovrai solo fare i fori sul cofano e fissare in corrispondenza, le sezioni tubolari.

Naturalmente prima di realizzare i supporti per i fari avevo già provveduto ad acquistarli. infatti ricorda che è sempre meglio poter prendere le misure e i relativi riferimenti direttamente sull’oggetto onde evitare brutte sorprese. Il faro che ben si adattava a questo progetto e che decisi appunto di acquistare è il “fendinebbia universale“, da “4,5” pollici, “100” mm la misura effettiva delle lenti. È stato semplice da installare sulla tubazione di VTR, grazie a una fascetta perimetrale e alla relativa guarnizione già in dotazione.

LE GRIGLIE DI AREAZIONE

Nella parte posteriore del cofano in vetroresina, ho posizionato due griglie di ventilazione. Puoi naturalmente decidere anche tu se farle oppure no, in caso affermativo per realizzarle puoi utilizzare una normale “rete metallica inox” e fissarla in posizione mediante la VTR su tutto il perimetro.

LA VERNICIATURA

La verniciatura è l’operazione più determinante, forma del cofano a parte, per quanto riguarda il fattore estetico, pertanto se non hai ancora una visione di insieme dell’autoveicolo, per ora ti consiglierei di non prendere decisioni affrettate. Se vuoi al momento di stendere il fondo bicomponente, puoi aggiungere allo stesso, un “pigmento” del colore appropriato, per riprendere parzialmente quello originale dell’auto. In seguito poi in tutta calma, decidere i colori definitivi da applicare.

RIFINITURE

Terminato un lavoro gli dedico sempre un po del mio tempo, mi piace infatti guardarlo e valutarlo, ripercorro con la mente tutte le fasi realizzative, faccio mente locale per verificare di non aver tralasciato nulla e in fine penso già a eventuali miglioramenti.

Ti consiglio di fare altrettanto. Il mio cofano motore, per arrivare alla sua versione finale è passato attraverso vari “step evolutivi“. Prenditi anche tu un po’ di tempo per decidere. Non solo il colore definitivo, ma anche un eventuale particolare da inserire, come una guarnizione perimetrale ad esempio o anche una nuova presa d’aria aggiuntiva. Potresti ad valutare magari se aggiungere come nel mio caso:

- La coibentazione interna.

- L’illuminazione del vano motore.

Nelle categorie: “Allestimento generale” ed “Elementi costitutivi“, trovi tutte le informazioni necessarie per realizzare questi “2” semplici interventi, pertanto non mi dilungo oltre a riguardo.

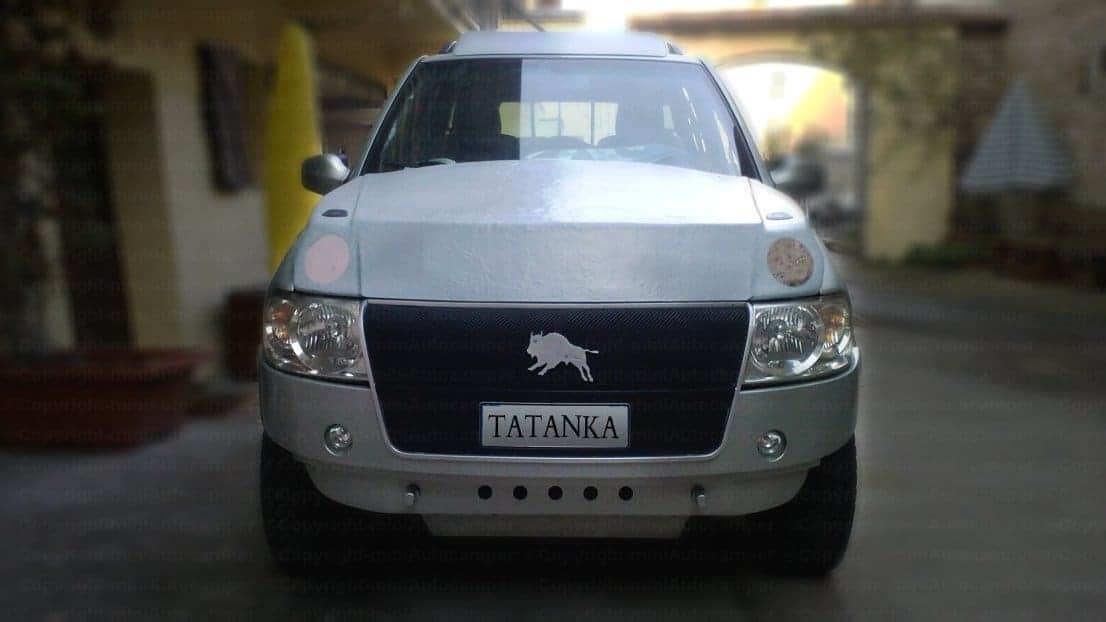

Qui sotto, ti mostro invece il risultato finale. Il cofano in vetroresina installato e funzionante, in tutta la sua “bellezza“. Nelle immagini che seguono puoi anche confrontarlo con quello originale dell’auto parcheggiata a fianco alla mia, che è evidentemente dello stesso modello.

“Che ne pensi? Noti qualche differenza? Tu come avresti realizzato il cofano in vetroresina?”

Lasciami un suggerimento nei commenti se ti va.

“Tengo sempre molto al tuo punto di vista!”

Ti ricordo che per qualunque tua necessità oltre a porre le tue domande commentando direttamente questo articolo, puoi sempre contattarmi in qualunque momento. Per farlo fai pure riferimento alla pagina “contatti“, puoi mandarmi una email a “lucio@miniautocamper.com“, contattarmi telefonicamente o anche via “Whatsapp” se preferisci.

Buon lavoro e buon proseguimento.

A presto.

Ciao, sono Lucio, Webmaster ed editor di miniautocamper.com. Oltre a lavorare sul campo, mi occupo di consulenza e formazione. Amo sporcarmi le mani per realizzare in team ogni genere di idee, ma non inizio mai nessun lavoro senza avere la certezza di un valido risultato finale. La mia esperienza a Tua completa disposizione per aiutarti a dar vita a ogni tuo progetto.

© 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2022 - miniAutocamper

© 2022 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2024 - miniAutocamper

© 2024 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2023 - miniAutocamper

© 2023 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2023 - miniAutocamper

© 2023 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper

© 2020 - miniAutocamper

© 2020 - miniAutocamper © 2020 - miniAutocamper

© 2020 - miniAutocamper

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!